La gestión eficiente de un almacén de productos en proceso es un componente crucial en la cadena de producción de cualquier empresa. Este sector específico de la logística se centra en la organización y control de los productos que están en distintas fases de fabricación, desde la recepción de materias primas hasta la producción de artículos semielaborados. Una gestión efectiva no solo asegura la continuidad del flujo de producción, sino que también contribuye significativamente a la optimización de recursos y costos operativos.

En este contexto, la complejidad de la gestión de almacenes de productos en proceso radica en la necesidad de coordinar diversas actividades logísticas para mantener un equilibrio perfecto entre el suministro de materias primas, la producción continua y el almacenamiento temporal de productos semielaborados. Este proceso, cuando se lleva a cabo con precisión, no solo impulsa la eficiencia operativa, sino que también se traduce en la entrega oportuna de productos finales de alta calidad al mercado. Además, un almacén de productos en proceso bien gestionado facilita la adaptación a cambios en la demanda del mercado y permite una mayor flexibilidad en la toma de decisiones estratégicas.

Índice de contenidos

Toggle¿Qué es un Almacén de Productos en Proceso y cuál es su función?

Un almacén de productos en proceso es un componente fundamental dentro de la cadena de suministro y producción de una empresa. Este tipo de almacén se designa específicamente para la gestión y almacenamiento temporal de productos que se encuentran en diferentes fases de fabricación y aún no han alcanzado su estado final como productos terminados. En otras palabras, es el eslabón crucial que conecta la entrada de materias primas con la salida de productos semielaborados, desempeñando un papel estratégico en la optimización de la cadena de producción.

La función principal de un almacén de productos en proceso es proporcionar un espacio organizado y eficiente para alojar artículos en distintas etapas de producción. Esto incluye tanto materias primas que están siendo transformadas como productos que están en camino hacia la fase final de fabricación. El objetivo es mantener una transición fluida y continua entre las diversas fases del proceso productivo, evitando interrupciones y asegurando la disponibilidad constante de productos para su posterior elaboración.

En términos más prácticos, un almacén de productos en proceso actúa como un centro de coordinación donde se llevan a cabo actividades cruciales, como el etiquetado, la clasificación y el control de calidad de los productos semielaborados. Este control centralizado no solo facilita la supervisión eficiente, sino que también permite a la empresa ajustar dinámicamente la producción de acuerdo con la demanda del mercado y minimizar los tiempos de inactividad.

Un aspecto clave de estos almacenes es la capacidad de adaptarse a las necesidades cambiantes de la producción. Esto implica una cuidadosa planificación del espacio, una disposición logística eficiente y la implementación de sistemas de gestión de inventarios que permitan un monitoreo en tiempo real. Además, la seguridad y la integridad de los productos en proceso son prioritarias para garantizar que los productos finales cumplan con los estándares de calidad antes de llegar al mercado.

Diseño y Organización de un Almacén de Productos en Proceso

El diseño y la organización de un almacén de productos en proceso son elementos fundamentales que determinan la eficiencia operativa y la capacidad de respuesta del sistema logístico en el entorno de fabricación. La estructuración cuidadosa de este espacio no solo impacta la optimización del flujo de trabajo, sino que también influye en la capacidad del almacén para adaptarse a cambios en la demanda del mercado y ajustes en los procesos de producción.

Principios del Diseño:

Zonificación Estratégica:

El diseño del almacén debe incorporar una zonificación estratégica que permita una disposición lógica de los productos en proceso. La colocación de áreas específicas para cada fase de fabricación facilita la identificación rápida y la supervisión eficiente.

Flujo Continuo:

El diseño debe promover un flujo de trabajo continuo y sin obstáculos. Minimizar la necesidad de retrabajos o movimientos innecesarios de productos mejora la eficiencia y reduce los tiempos de inactividad.

Capacidad de Expansión:

Anticipar el crecimiento futuro y diseñar el almacén con capacidad de expansión permite una adaptación sin problemas a cambios en la producción o la introducción de nuevos productos.

Espacio Ergonómico:

Considerar la ergonomía en el diseño del espacio es crucial para facilitar las operaciones diarias. Esto incluye la disposición de estaciones de trabajo, pasillos y áreas de almacenamiento para minimizar el riesgo de lesiones y mejorar la eficiencia.

Organización Eficiente:

Clasificación Lógica:

Organizar los productos en proceso de manera lógica y coherente facilita la identificación y el acceso rápido. Esto puede basarse en criterios como el estado de fabricación, la fecha de ingreso o la prioridad de producción.

Sistemas de Etiquetado:

Implementar sistemas de etiquetado claro y preciso contribuye a una identificación sin errores. El uso de códigos de barras, RFID u otras tecnologías avanzadas facilita el seguimiento y control de inventario.

Gestión de Inventario en Tiempo Real:

La integración de sistemas de gestión de inventarios en tiempo real garantiza una visibilidad constante del estado de los productos en proceso. Esto permite tomar decisiones informadas y ajustar la producción según sea necesario.

Almacenamiento Vertical y Horizontal:

Utilizar el espacio de manera eficiente implica considerar tanto el almacenamiento vertical como el horizontal. Estantes, racks y sistemas de almacenamiento deben adaptarse a la naturaleza de los productos y maximizar la capacidad del almacén.

El diseño y la organización efectivos de un almacén de productos en proceso son esenciales para mejorar la eficiencia, la capacidad de adaptación y la capacidad de respuesta de la cadena de producción.

Estrategias y Técnicas de Almacenamiento de Productos en Proceso

La gestión efectiva de un almacén de productos en proceso va más allá del diseño físico y abarca estrategias y técnicas específicas de almacenamiento. Estas estrategias son fundamentales para mantener un flujo de trabajo eficiente, minimizar los tiempos de inactividad y garantizar la disponibilidad oportuna de productos semielaborados para su siguiente fase de producción. Aquí, exploraremos algunas de las estrategias clave utilizadas en la gestión de productos en proceso.

Almacenamiento Dinámico:

Esta estrategia implica la disposición de productos en estanterías o racks con rodillos que permiten un movimiento continuo de productos. Facilita la rotación de inventario (FIFO) y minimiza la manipulación manual, lo que resulta en una gestión más eficiente.

Almacenamiento por Lotes:

Agrupar productos en proceso en lotes basados en características comunes o fechas de producción simplifica la gestión y permite un monitoreo más efectivo. Esto es especialmente útil cuando se producen diferentes variantes de un producto.

Sistema de Ubicación Fija:

Asignar ubicaciones fijas a productos específicos facilita la localización rápida y precisa. Este enfoque mejora la eficiencia operativa al reducir el tiempo de búsqueda y minimizar la posibilidad de errores.

Estanterías Dinámicas por Gravedad:

Este sistema utiliza la gravedad para desplazar los productos hacia adelante cuando se retira uno. Es particularmente eficaz para productos con una alta rotación, asegurando una gestión fluida y minimizando la necesidad de movimientos manuales.

Sistema de Picking por Zonas:

Dividir el almacén en zonas específicas asignadas a tareas específicas, como picking o embalaje, mejora la eficiencia al asignar tareas especializadas a áreas específicas del almacén.

Rotulación y Señalización Efectiva:

Un sistema de rotulación claro y una señalización efectiva son esenciales. Etiquetar claramente las áreas de almacenamiento, las estanterías y los productos en proceso contribuye a una identificación rápida y reduce la posibilidad de errores.

Almacenamiento Vertical:

Utilizar el espacio vertical mediante el uso de estanterías altas o sistemas de almacenamiento vertical maximiza la capacidad de almacenamiento sin aumentar la huella del almacén.

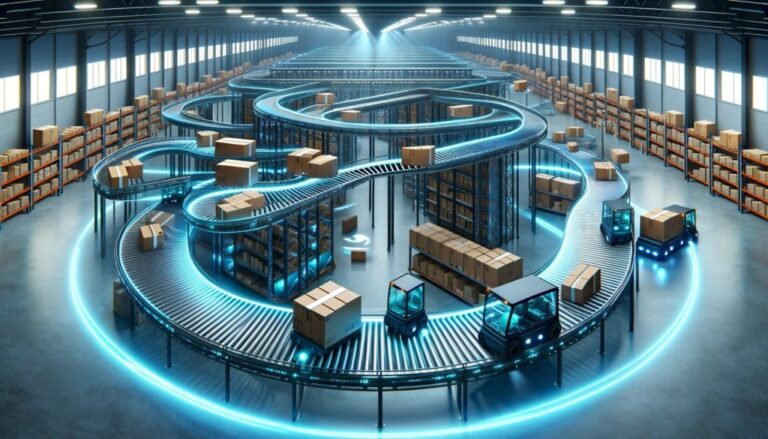

Sistema Automatizado de Almacenamiento:

La automatización, mediante sistemas como robots o transportadores automatizados, puede mejorar significativamente la eficiencia del almacenamiento. Estos sistemas permiten movimientos precisos y rápidos de productos en proceso.

Incorporación de Tecnología RFID:

El uso de tecnología de identificación por radiofrecuencia (RFID) agiliza la identificación y seguimiento de productos en tiempo real, mejorando la precisión del inventario y reduciendo los errores humanos.

Tecnologías para la Gestión de un Almacén de Productos en Proceso

En la era moderna de la logística y la producción, la implementación de tecnologías avanzadas desempeña un papel crucial en la eficiencia y la efectividad de la gestión de almacenes de productos en proceso. Estas tecnologías no solo agilizan las operaciones, sino que también ofrecen una mayor visibilidad y control sobre los productos semielaborados. Aquí, exploraremos algunas de las tecnologías clave que están transformando la gestión de almacenes en el contexto de productos en proceso.

| Tecnologías para la Gestión de un Almacén de Productos en Proceso | Descripción |

| Sistemas de Identificación por Radiofrecuencia (RFID): | Etiquetas RFID para identificación única y sin contacto, mejorando el seguimiento y la precisión del inventario. |

| Sistemas de Gestión de Almacenes (WMS): | Herramientas integrales que optimizan la gestión de inventarios, rastreo de productos y planificación de rutas. |

| Automatización de Procesos con Robótica: | Incorporación de robots para tareas específicas, mejorando la velocidad y precisión de las operaciones. |

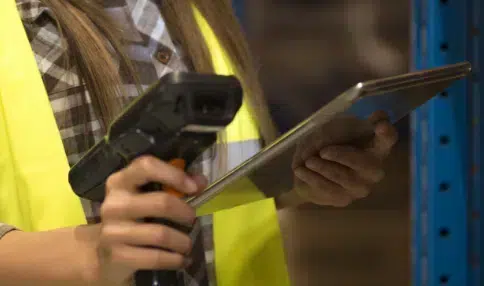

| Sistemas de Escaneo Automático y Lectura Óptica: | Dispositivos como lectores de códigos de barras y cámaras de lectura óptica para una identificación rápida. |

| Sistemas de Gestión de Inventario en Tiempo Real: | Plataformas que ofrecen visibilidad en tiempo real del inventario, facilitando la toma de decisiones ágil. |

| Tecnología IoT (Internet de las Cosas): | Conectividad de dispositivos para recopilar datos en tiempo real sobre ubicación, condiciones y estado de productos. |

| Sistemas de Etiquetado Inteligente: | Etiquetas con información digital adicional para una identificación avanzada y mejor trazabilidad. |

| Realidad Aumentada (AR) y Realidad Virtual (VR): | Tecnologías para capacitar al personal, facilitar la navegación y proporcionar información contextual en tiempo real. |

| Integración con Plataformas de Nube: | Migración a plataformas de nube para acceso remoto, colaboración en tiempo real y seguridad de datos. |

La adopción de estas tecnologías no solo mejora la eficiencia operativa, sino que también proporciona a las empresas una ventaja competitiva al permitir una gestión más inteligente y adaptable de sus almacenes de productos en proceso.

Importancia del Cumplimiento Normativo en un Almacén de Productos en Proceso

El cumplimiento normativo en un almacén de productos en proceso es un factor crítico que va más allá de simplemente seguir reglas y regulaciones. Se trata de garantizar que todas las operaciones dentro del almacén se lleven a cabo de acuerdo con las normativas establecidas por autoridades locales, nacionales e internacionales. La importancia de cumplir con estas normativas no solo radica en la legalidad de las operaciones, sino que también tiene implicaciones significativas para la calidad de los productos, la seguridad del personal y la reputación general de la empresa.

Garantía de Calidad y Seguridad:

Cumplimiento con Estándares de Producción:

Las normativas a menudo establecen estándares de producción que garantizan la calidad y seguridad de los productos. Cumplir con estas normativas asegura que los productos en proceso cumplan con los requisitos establecidos, garantizando su idoneidad para el consumo final.

Seguridad del Producto y del Consumidor:

Las normativas están diseñadas para proteger la seguridad tanto de los productos como de los consumidores. Un almacén que cumple con estas normativas reduce el riesgo de productos defectuosos o peligrosos que puedan afectar la salud de los consumidores.

Control de Contaminantes y Residuos:

- Las normativas a menudo establecen pautas para el control de contaminantes y la gestión de residuos. Cumplir con estas pautas es esencial para evitar la contaminación de productos en proceso y garantizar prácticas ambientalmente responsables.

Protección del Personal y del Ambiente:

Seguridad Laboral:

Cumplir con normativas de seguridad laboral garantiza un entorno de trabajo seguro para el personal del almacén. Esto incluye prácticas seguras de manipulación de productos, equipo de protección adecuado y medidas para prevenir accidentes.

Gestión Ambiental Sostenible:

Las normativas ambientales imponen pautas para la gestión sostenible de recursos y la minimización de impactos ambientales. Cumplir con estas normativas es esencial para promover prácticas empresariales responsables y sostenibles.

Reputación Empresarial y Legalidad:

Integridad y Legalidad:

El cumplimiento normativo contribuye a la integridad y legalidad de las operaciones. Esto es crucial para evitar multas, sanciones legales y daños a la reputación que pueden surgir de prácticas no conformes.

Confianza del Consumidor:

Cumplir con normativas de calidad y seguridad fortalece la confianza del consumidor en los productos de la empresa. Los consumidores están cada vez más atentos a la procedencia y calidad de los productos que consumen, lo que hace que el cumplimiento normativo sea un factor clave en la lealtad del cliente.

¿Cómo Implementar un Monitoreo y Análisis de Rendimiento en un Almacén de Productos en Proceso?

La implementación de un sistema efectivo de monitoreo y análisis de rendimiento en un almacén de productos en proceso es esencial para optimizar operaciones, identificar áreas de mejora y asegurar la eficiencia continua. Este proceso no solo implica el seguimiento de métricas clave, sino también la capacidad de analizar datos para tomar decisiones informadas y ajustar estrategias. Aquí, exploraremos cómo llevar a cabo un monitoreo y análisis efectivo en un entorno de almacenamiento de productos en proceso.

Establecimiento de Métricas Clave:

Tiempo de Procesamiento:

Medir el tiempo que lleva procesar productos en cada fase permite identificar cuellos de botella y mejorar la eficiencia operativa.

Eficiencia de Almacenamiento:

Evaluar la capacidad del almacén para almacenar productos en proceso de manera eficiente, minimizando el espacio no utilizado y optimizando la disposición.

Precisión de Inventario:

La precisión del inventario es fundamental. Seguir y comparar las existencias teóricas con las reales ayuda a prevenir pérdidas y optimizar los niveles de inventario.

Tiempos de Inactividad:

Medir los tiempos de inactividad proporciona información sobre la eficiencia general del almacén y ayuda a identificar las causas subyacentes de los períodos improductivos.

Rendimiento del Personal:

Evaluar la productividad del personal es esencial. Esto incluye el tiempo dedicado a tareas específicas y la identificación de posibles áreas de capacitación o mejora.

Desarrollo de Estrategias de Mejora Continua:

Análisis de Causa Raíz:

Al enfrentarse a problemas identificados, realizar análisis de causa raíz para comprender las razones subyacentes y abordarlas de manera efectiva.

Implementación de Mejoras Incrementales:

Realizar ajustes graduales basados en los resultados del análisis, permitiendo una mejora continua sin interrupciones significativas en las operaciones.

Capacitación y Desarrollo del Personal:

Utilizar los datos recopilados para identificar áreas de capacitación y desarrollo del personal, mejorando la eficiencia y la productividad.

Optimización de Procesos:

Evaluar constantemente los procesos y buscar oportunidades para optimizar la disposición del almacén, las rutas de procesamiento y las prácticas de almacenamiento.

La implementación efectiva de un sistema de monitoreo y análisis de rendimiento en un almacén de productos en proceso implica la combinación de métricas clave, tecnologías avanzadas y estrategias de mejora continua. En las secciones siguientes, exploraremos a fondo cada uno de estos aspectos para garantizar un enfoque integral y exitoso.

Grupo CPCON: Un Socio Estratégico en la Gestión de Almacén de Productos en Proceso

En el ámbito dinámico de la gestión de almacenes de productos en proceso, contar con un socio estratégico confiable y especializado es crucial para el éxito operativo de una empresa. Grupo CPCONse destaca como un líder en el campo, ofreciendo soluciones integrales y personalizadas para optimizar la gestión de almacenes de productos en proceso. Con una trayectoria sólida y una experiencia probada, Grupo CPCON se presenta como un socio confiable para empresas que buscan mejorar la eficiencia, la calidad y la rentabilidad de sus operaciones de almacenamiento. Colaborar con Grupo CPCON representa no solo una asociación estratégica, sino también una inversión en la excelencia operativa y la mejora continua en la gestión de almacenes de productos en proceso.

Preguntas Frecuentes sobre la Gestión de Almacén de Productos en Proceso

¿Qué es un almacén de productos en proceso y cuál es su función?

Un almacén de productos en proceso es un espacio dedicado a la gestión y almacenamiento temporal de productos semielaborados durante el proceso de fabricación. Su función principal es facilitar un flujo de trabajo eficiente y asegurar la disponibilidad oportuna de productos para las fases siguientes de producción.

¿Por qué es crucial la eficiencia en un almacén de productos en proceso?

La eficiencia en un almacén de productos en proceso es crucial porque impacta directamente en la productividad general de la cadena de suministro. Una gestión eficiente reduce los tiempos de inactividad, optimiza los niveles de inventario y asegura la calidad y seguridad de los productos.

¿Cuáles son las métricas clave a seguir para evaluar el rendimiento de un almacén de productos en proceso?

Algunas métricas clave incluyen el tiempo de procesamiento, la eficiencia de almacenamiento, la precisión del inventario, los tiempos de inactividad y el rendimiento del personal. Estas métricas ofrecen una visión integral de la eficiencia y la calidad operativa.

¿Cómo puedo mejorar la precisión del inventario en un almacén de productos en proceso?

La implementación de tecnologías como RFID, sistemas de gestión de almacenes (WMS) y prácticas de etiquetado inteligente contribuye significativamente a mejorar la precisión del inventario, reduciendo errores y garantizando una gestión más precisa.

¿Qué papel juegan las tecnologías en la gestión de un almacén de productos en proceso?

Las tecnologías, como RFID, sistemas WMS, IoT y software de análisis de datos, desempeñan un papel crucial al proporcionar visibilidad en tiempo real, mejorar la eficiencia operativa y facilitar la toma de decisiones informadas.

¿Cómo garantizar el cumplimiento normativo en un almacén de productos en proceso?

Para garantizar el cumplimiento normativo, es fundamental conocer y seguir las normativas locales e internacionales. Implementar prácticas de seguridad, gestión ambiental sostenible y realizar auditorías regulares son pasos esenciales.

¿Cuáles son los beneficios de implementar un sistema de monitoreo y análisis de rendimiento?

Un sistema de monitoreo y análisis de rendimiento proporciona beneficios como la identificación de áreas de mejora, la optimización de procesos, la toma de decisiones informada y la mejora continua, contribuyendo a la eficiencia y la rentabilidad del almacén.

¿Cómo puedo abordar los tiempos de inactividad en un almacén de productos en proceso?

Identificar las causas subyacentes mediante análisis de causa raíz, implementar mejoras graduales, capacitar al personal y optimizar procesos son enfoques efectivos para abordar y reducir los tiempos de inactividad.